Analyse de produit

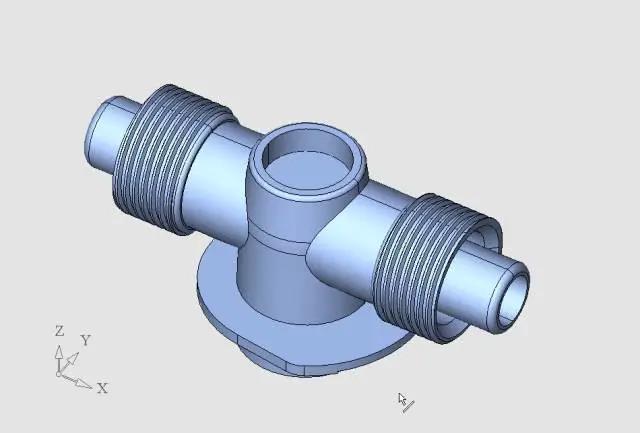

Ce produit est un clapet anti-retour utilisé dans les chauffe-eau solaires. Il est fabriqué en POM. Voir l'illustration ci-dessous pour son apparence.

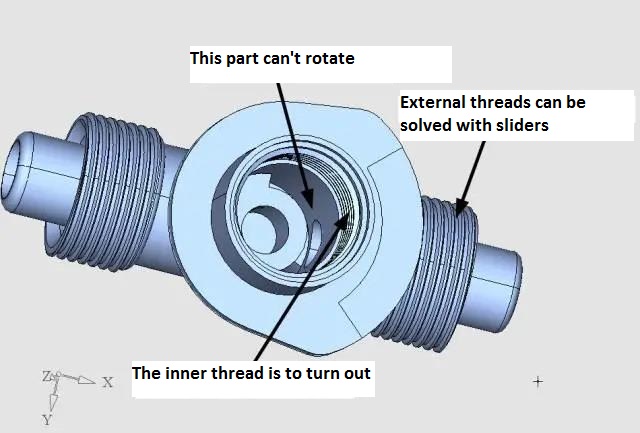

Comme vous pouvez le voir sur l'image ci-dessus, le produit est fileté à l'extérieur. Ce n'est pas difficile. Le dos est fileté à l'intérieur, et la partie centrale est fixe, comme illustré ci-dessous.

Le démoulage du produit semble difficile, car la partie centrale du filetage interne ne peut pas être tournée. Or, ce filetage doit être tourné mécaniquement, la partie centrale du produit est plus épaisse et elle doit être refroidie. Ces deux exigences semblent contradictoires. Il s'agit d'un moule d'injection Avec une structure de tirage de noyau rotatif à filetage classique, mais dont le centre doit être non rotatif et refroidi. Ce cas représente un défi de taille pour le concepteur de moules. Ce cas provient de Green Vitality Industry Co., LTD.

Conception de la porte

Avant d'envisager la structure du moule, il convient d'abord de déterminer la disposition des portes d'injection. Le démoulage du produit nécessitant quatre noyaux rend difficile la réalisation d'un moule multi-empreintes. Seule une seule empreinte est envisageable. La disposition des portes d'injection est plus complexe. Ce produit utilise généralement trois types d'injection : à canaux chauds, à points d'injection et à injection directe. Cependant, la machine de moulage par injection étant relativement petite, l'épaisseur totale du moule est limitée. De ce fait, nous recommandons l'injection directe, car son épaisseur est la plus faible.

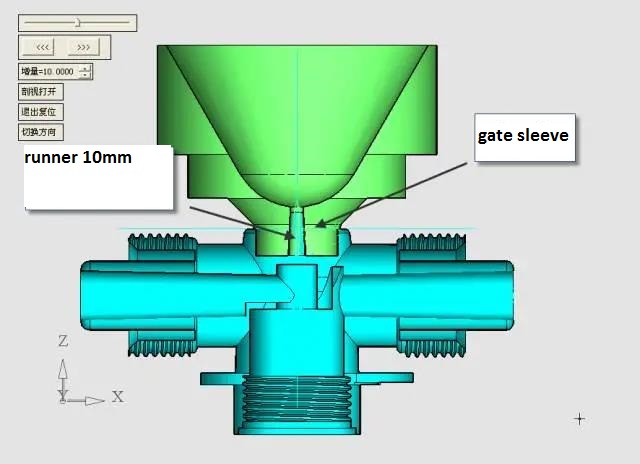

La porte directe est la plus simple, mais où se trouve le point d'alimentation ? Comme les produits doivent être positionnés de manière optimale, la porte directe est concave vers le bas, ce qui rend la réalisation de la porte directe ordinaire difficile, tout comme la découpe des canaux. Si la porte directe est abandonnée, avec une porte pointue et des canaux chauds, le moule sera très grand, sa hauteur déraisonnable, et son coût augmentera considérablement. La presse à injecter nécessitera également un tonnage plus important, ce qui augmentera directement le coût de production en série. Le mode d'injection de la porte directe doit donc être pris en compte. Après réflexion, nous avons conçu une variante de la porte directe, comme illustré ci-dessous.

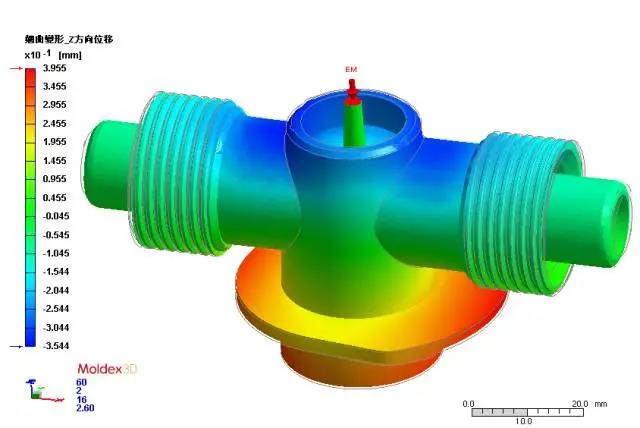

Comme le montre la figure ci-dessus, le bossage rond avec la cavité circulaire située au sommet du produit moulé est directement intégré au manchon de la buse. Ainsi, la buse mesure 10 mm de long, sa petite extrémité mesure 2,5 mm et sa grande extrémité mesure 3 mm. Lors du moulage par injection, la résistance à l'arrachement est minimale. La buse est facile à démonter. Sa conception simplifie considérablement l'empreinte du moule. Son épaisseur est également considérablement réduite, ce qui permet de l'utiliser sur des presses à injecter de faible tonnage et de libérer de l'espace pour l'insert central, ce qui facilite le démoulage. Après analyse de l'écoulement du moule par Moldex 3D, la buse est conçue de manière très rationnelle, comme illustré ci-dessous.

Conception du noyau du filetage

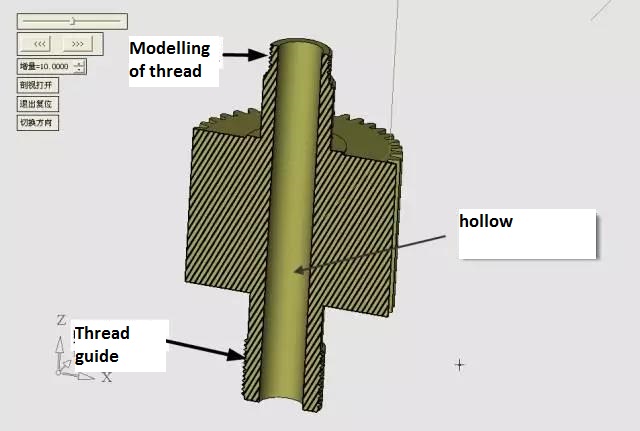

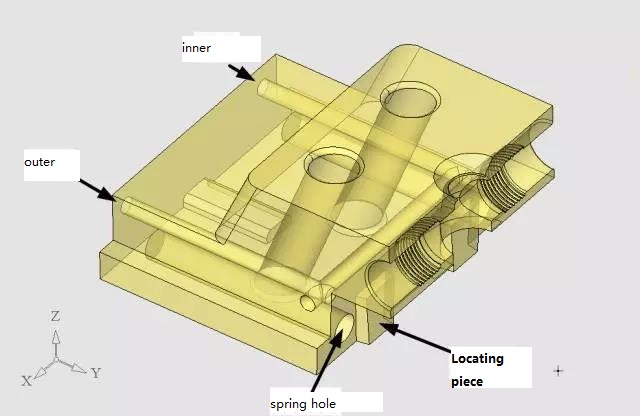

Le noyau du filetage est creux, afin de compacter la structure du moule et une résistance suffisante du noyau du filetage, nous avons fait de l'engrenage et du noyau du filetage un seul, l'autre extrémité du noyau du filetage a un filetage de guidage, le fil et le fil de modélisation sont cohérents, voir la figure suivante.

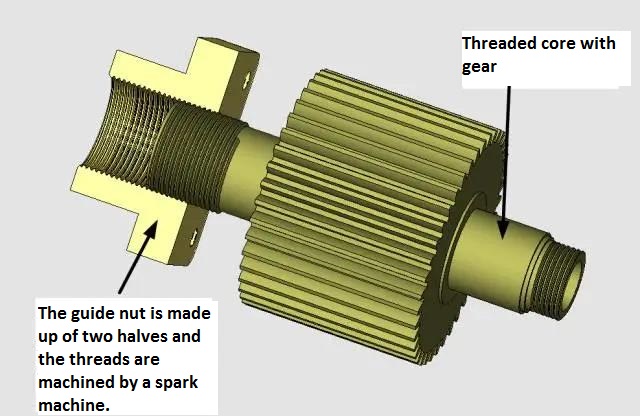

Les filetages guidés sont équipés d'écrous sur mesure. Lorsque l'engrenage du noyau fileté est entraîné, le filetage de la vis de guidage tourne simultanément sur le noyau fileté, entraînant ainsi sa rotation inverse. La dureté de l'écrou étant raisonnablement comprise entre HRC48 et 52, l'usinage du filetage interne est complexe. Pour faciliter l'usinage et l'assemblage, nous avons fabriqué cet écrou en deux parties. Une fois terminées, les deux moitiés sont insérées dans un trou correspondant pour former un tout. Les écrous sont en CrWMn, comme illustré ci-dessous.

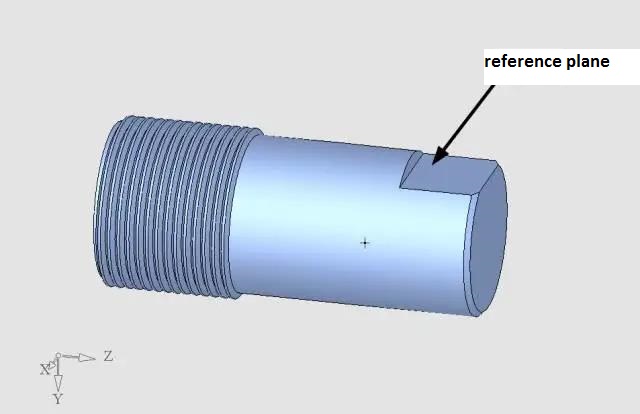

Les filetages sont usinés à l'aide d'électrodes. Les électrodes des filetages d'écrou sont usinées sur un tour CNC. L'extrémité fixe de l'électrode fraise une surface de référence. Une fois la moitié de l'écrou usinée, l'électrode est inversée puis marquée au centre, puis l'autre moitié est usinée, comme illustré ci-dessous.

Le principe d'action de l'ensemble du moule

Le démoulage de ce moule n'est pas facile à comprendre, laissez-nous vous l'expliquer.

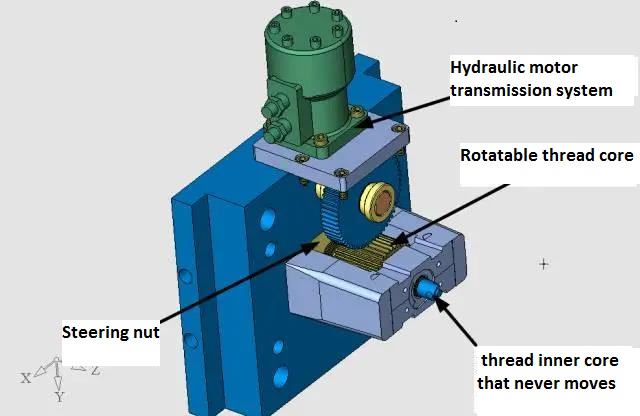

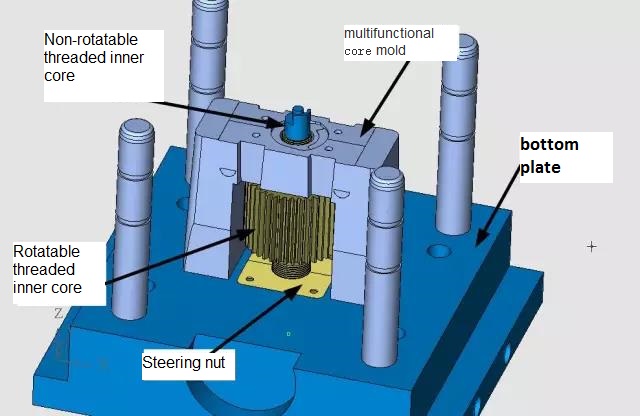

Première étape : avant l'ouverture du moule, le noyau du filetage est entraîné en rotation par le moteur hydraulique le long de l'écrou de guidage, ce qui permet de réaliser le filetage. À ce stade, le noyau interne du filetage est immobile, car sa tête est non rotative, comme illustré ci-dessous.

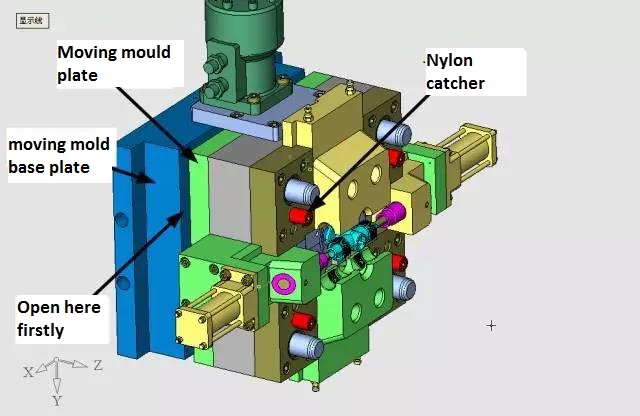

Pour la deuxième action, le tampon du moule mobile et la plaque inférieure du moule mobile sont d'abord séparés de 15 mm, comme indiqué dans la figure ci-dessous.

Sur la figure ci-dessus, on peut voir que la partie filetée du noyau du filetage a été filée. Le clou de traction en nylon étant placé sur la surface de séparation, la surface de séparation principale ne s'ouvre pas lors de l'ouverture du moule, mais se trouve à 15 mm entre la plaque inférieure mobile du moule. À ce moment, les quatre coulisseaux sont toujours étroitement enroulés autour du produit et avancent ensemble de 15 mm, ce qui détache la partie fixe du noyau interne du filetage. La surface de séparation principale s'ouvre alors et les deux grands coulisseaux sont séparés par l'action de la colonne de guidage du biseau.

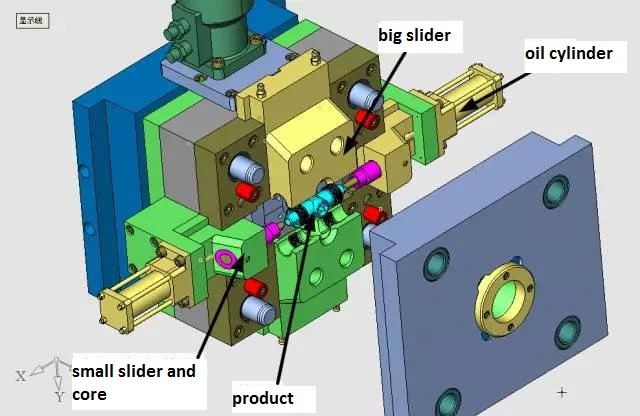

La troisième action est que les vérins hydrauliques des deux côtés du moule retirent le noyau du moule des deux côtés, comme indiqué dans la figure ci-dessous.

Comme l'ouverture du moule n'est que de 15 mm lors de la première utilisation, le produit a été libéré du filetage, mais des parties de celui-ci dépassent au milieu. Cela entraîne l'écartement du coulisseau et le produit n'y adhère plus. Si la deuxième action est beaucoup plus ouverte, le filetage ne peut pas tourner complètement et le produit peut être tiré des deux côtés du cylindre. Le mouvement du noyau, c'est-à-dire son adhérence, empêche le manipulateur de pincer le produit. La quatrième action consiste à extraire le produit avec le manipulateur. Les quatre mouvements sont continus.

La conception du moule de base

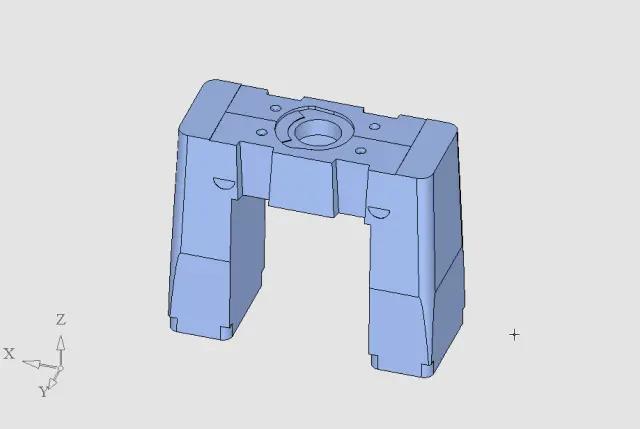

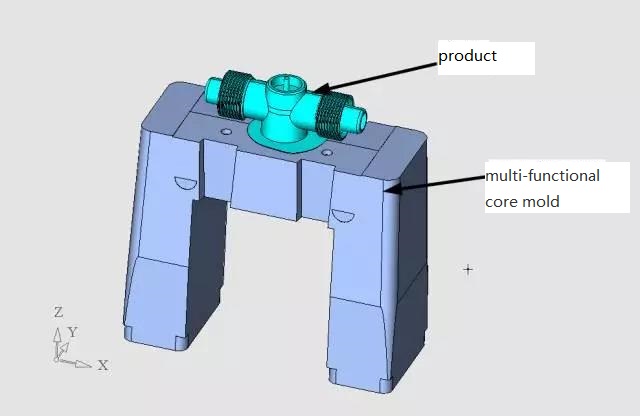

Le cœur de ce moule est son noyau. Par « noyau », nous ne parlons pas de l'ensemble du moule mobile, mais d'une seule pièce. Nous n'avons jamais vu une telle pièce auparavant, ni même conçu une telle pièce. Ce n'est pas un moule mobile, mais il participe au moulage. C'est le cœur des pièces structurelles du moule. Nous ne savons pas comment le nommer, mais c'est une idée fantastique. Nous l'appelons « noyau multifonctionnel ». Sa forme rappelle un peu l'Arc de Triomphe français, symbolisant la victoire de ce moule, comme le montre l'image ci-dessous.

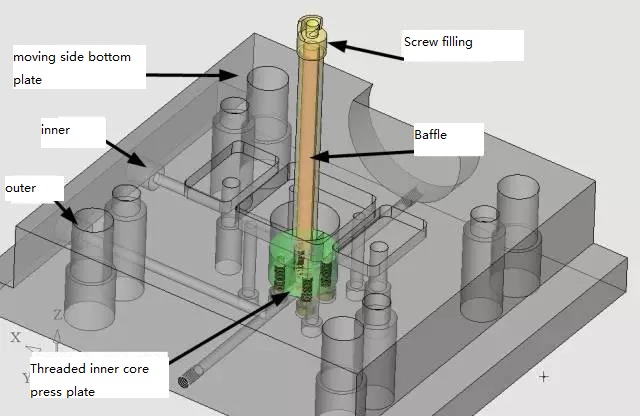

Son assemblage dans la partie mobile du moule se fait ainsi, comme illustré sur la figure ci-dessous.

Pourquoi ce moule de base est-il appelé moule de base multifonctionnel ? Voyons combien de fonctions il possède.

1. modélisationUne partie du moule central est destinée au modelage. Le dessous du produit est constitué de ce moule central multifonctionnel, comme illustré ci-dessous.

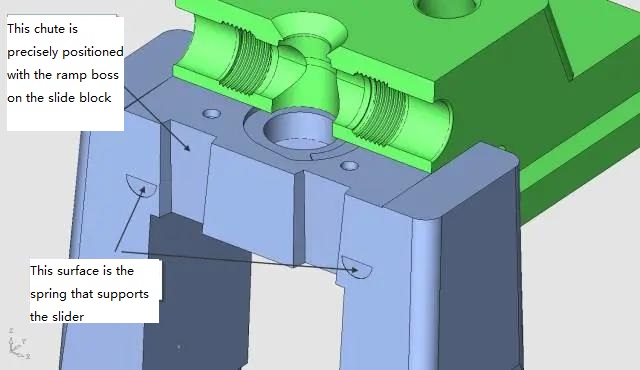

3. Positionnez et limitez les quatre curseurs, comme indiqué dans l'image ci-dessous.

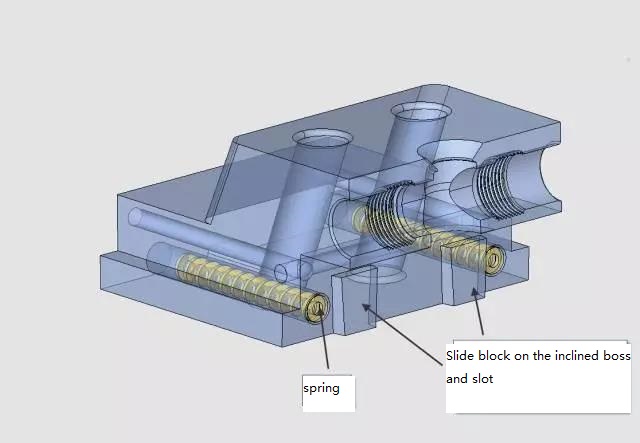

Comme indiqué précédemment, lors de la deuxième étape du moulage, le gabarit actif et la plaque inférieure du moule mobile seront séparés de 15 mm. L'élément multifonction sous le moule est ensuite placé sur le gabarit actif, sur la plaque inférieure du moule mobile. Le coulisseau sera alors séparé de l'élément multifonction sous le moule de 15 mm. Une fois le moule fermé, le coulisseau doit revenir dans le moule multifonction, ce qui nécessite un positionnement précis entre le coulisseau et le moule multifonction, et trois côtés doivent être inclinés. Quatre rainures inclinées ont été conçues sur le moule multifonction, comme illustré ci-dessous.

Il existe également des blocs convexes obliques correspondants sur le curseur, comme indiqué dans la figure ci-dessous.

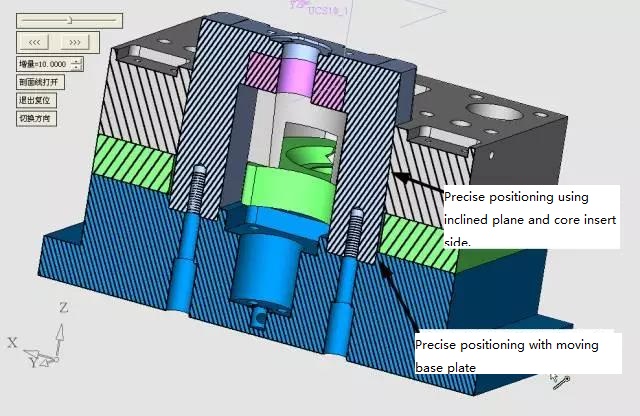

4. Le positionnement précis du gabarit mobile et de la plaque de base du moule mobile est illustré dans la figure suivante.

Comme le montre l'image ci-dessus, le moule mobile dynamique et sa plaque de base sont nécessaires pour un positionnement précis. Cependant, le moule mobile dynamique et sa plaque de base sont espacés de 15 mm. Nous avons donc placé le moule multifonction près du bas du moule central incliné, et le moule mobile dynamique à l'intérieur du plan incliné est précis, ce qui permet un positionnement précis lors du serrage. De plus, il n'y a aucun frottement avec le moule central multifonctionnel lors de la séparation du moule mobile.

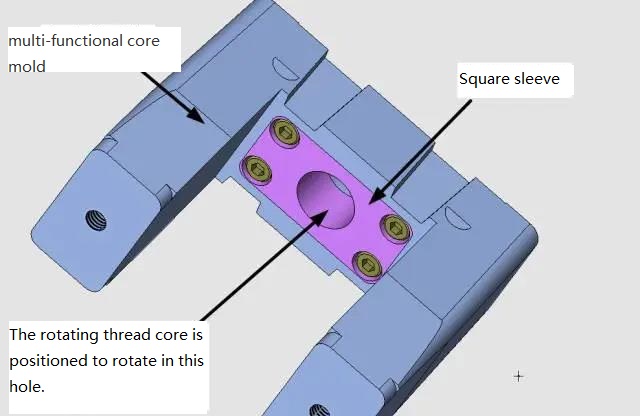

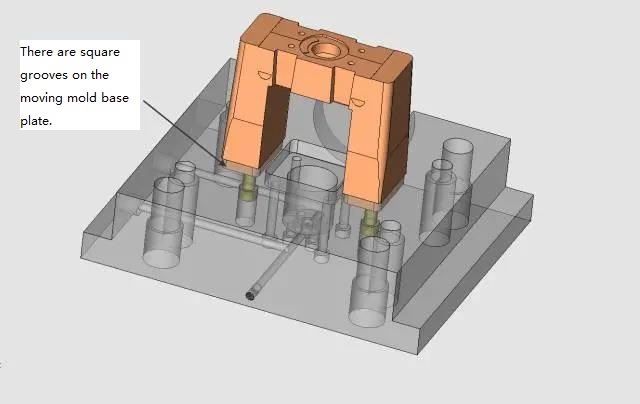

Le moule à noyau multifonctionnel est fixé sur la plaque inférieure du moule mobile, comme indiqué ci-dessous.

Comme on peut le voir sur la figure ci-dessus, la rainure carrée sur la plaque inférieure du moule mobile et les deux carrés au bas du moule à noyau multifonctionnel sont précisément adaptés, de manière à assurer la coordination précise entre chaque partie de l'ensemble du moule mobile, et lorsque le moule mobile actif est séparé de 15 mm, il n'y a aucune perte de moule causée par le frottement.

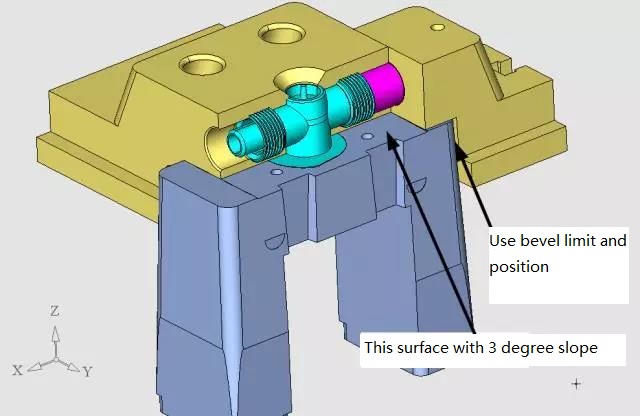

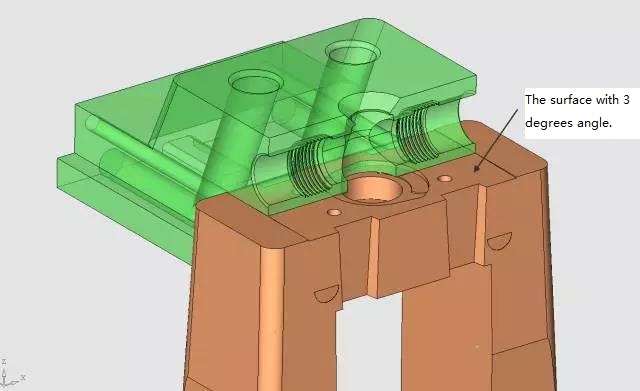

5. Moule à noyau multifonctionnel et fond coulissant, voir l'image ci-dessous.

Comme le montre la figure ci-dessus, la surface de jonction entre la partie inférieure du curseur et la partie supérieure du moule multifonctionnel est inclinée de 3°. Il s'agit d'un détail essentiel. La surface inférieure du curseur étant formée, une inclinaison insuffisante risque de provoquer une usure rapide et des bavures sur le produit.

Pourquoi s'use-t-il si vite ? La raison est simple : le blocage du coulisseau est assuré par le bloc de verrouillage du moule fixe sur la surface inclinée du coulisseau lorsque le moule est comprimé. La pression vers le bas exercée sur la force d'extrusion crée un frottement entre le bas et le haut du coulisseau du moule multifonction. Si le mouvement est parallèle et inverse, il crée un frottement. L'intensité de ce frottement est déterminée par la pression positive et le coefficient de frottement. La pression de conversion de la force de serrage de la presse à injecter est donc très élevée, ce qui entraîne une usure rapide de la surface inférieure du coulisseau et du moule multifonction.

Maintenant, nous concevons la pente opposée, la situation est complètement différente, dans le processus de mouvement du curseur, l'opposé est vide, seulement au dernier moment du verrouillage de la machine de moulage par injection, l'opposé a été rencontré, si le moule est précis, laissez l'opposé laisser 0,008 mm, utilisé pour l'échappement, c'est mieux, peut éviter complètement l'usure.

On peut voir tout cela, que le rôle du moule à noyau multifonctionnel dans l'ensemble du moule est très important.

Conception du noyau intérieur fileté

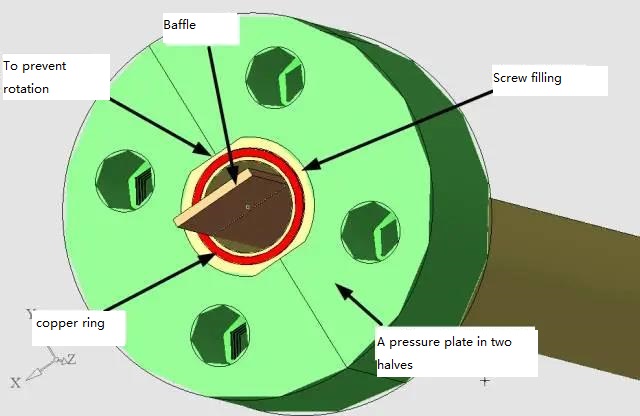

Le noyau interne du filetage ne peut pas tourner. Il est démoulé par le mouvement relatif du moule mobile et de sa plaque inférieure. La force est générée par le clou en nylon. Ce dernier est fixé à la plaque inférieure du moule mobile, car la partie du produit faisant face au noyau interne fileté est très épaisse ; ce dernier doit donc être correctement refroidi. Voici comment nous l'avons conçu. Voir l'image ci-dessous.

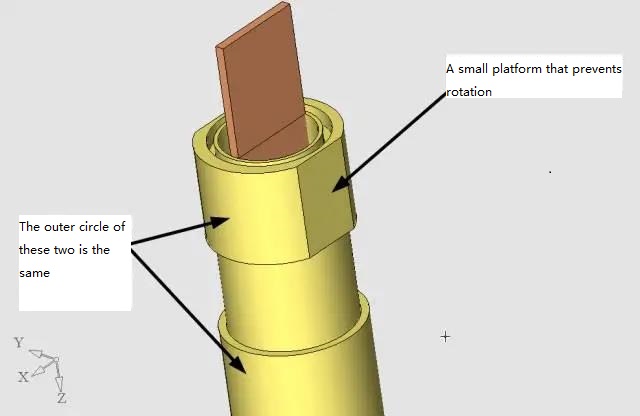

Pour faciliter le montage, la plaque de pression du noyau fileté est divisée en deux moitiés, fixées par quatre vis hexagonales internes. Afin d'empêcher la rotation interne du filetage, les gradins de son extrémité sont découpés en deux petits plans, comme illustré ci-dessous.

Comme on peut le voir sur la figure ci-dessus, le bas du noyau intérieur du filetage pour un assemblage facile, le diamètre de la deuxième section du cercle extérieur est cohérent, sinon il ne peut pas être passé à travers le noyau du filetage, de sorte que la position du bas du noyau intérieur du filetage est très serrée, la disposition de la bague d'étanchéité de type "O" est très gênante, nous concevons ici une bague d'étanchéité en cuivre, voir la figure suivante.

La bague d'étanchéité en cuivre est un outil idéal à cet effet. Elle est 0,1 pouce plus haute que la face inférieure du noyau intérieur fileté et assure l'étanchéité lors du serrage de la vis.

Conception à grand curseur

La conception du grand curseur est illustrée ci-dessous.

La conception du grand curseur est traditionnelle, mais nous avons placé ici deux blocs de positionnement originaux, mais recyclés. Ils sont logés dans un moule multifonctionnel qui permet un positionnement précis et réduit les frottements entre le grand curseur et le rail.

Comme mentionné précédemment, la plaque inférieure du moule mobile et le moule mobile en raison de l'action du clou en nylon, seront séparés de 15 mm, et tout le curseur est disposé dans le moule mobile, c'est-à-dire qu'il y a un mouvement relatif de 15 mm entre le curseur et le moule à noyau multifonctionnel avant l'ouverture du moule. Ainsi, l'angle de dépouille du bloc de positionnement sur le curseur est petit en bas et grand en haut.

Conception de traction du noyau du petit curseur

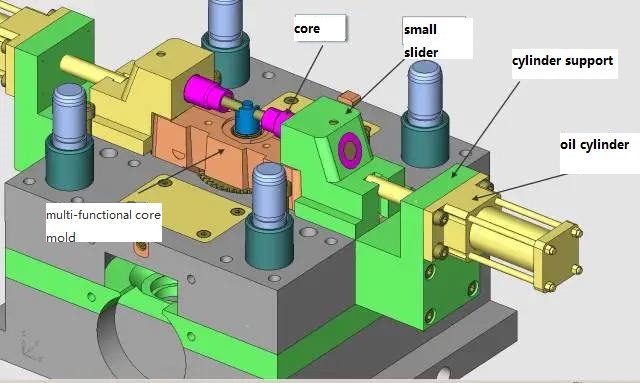

Le petit curseur est tiré par le cylindre, comme indiqué sur l'image ci-dessous.

Comme on peut le voir sur la figure ci-dessus, le noyau est entraîné par un petit curseur, et le petit curseur est tiré par le cylindre monté sur la crémaillère du cylindre, ce qui est relativement simple et traditionnel.

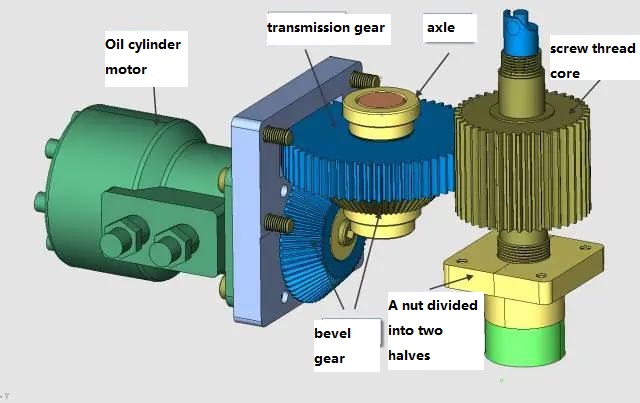

Conception d'un mécanisme de transmission pour l'extraction du noyau rotatif

La conception du mécanisme de transmission de la rotation du fil par traction du noyau est illustrée dans la figure ci-dessous.

L'image ci-dessus montre l'entraînement du moteur à huile avec une paire d'engrenages coniques, un engrenage conique et un engrenage de transmission coaxial. L'engrenage d'entraînement du noyau fileté assure la rotation de ce dernier. Grâce à l'extrémité inférieure du guide-fil, le pas de la vis de guidage et le pas (qui détermine le taux de retrait) du produit sont constants. Ainsi, la partie filetée du noyau fileté est entraînée par rotation. L'engrenage du noyau fileté est plus épais car il se déplace de haut en bas.

Résumé des faits marquants de cette affaire :

1. La conception du noyau fileté est très caractéristique, notamment grâce à sa fixation et à sa fonction de contrôle. La bague d'étanchéité en cuivre située à l'arrière du noyau fileté est également très pratique.

2. L'extrémité inférieure du noyau du filetage est divisée en deux moitiés de l'écrou, la pratique est très pratique, la méthode de traitement est très simple.

Mots clés :