L'avancement du développement du moule joue un rôle essentiel dans l'avancement du projet et constitue un élément essentiel de la préparation de la production pour les équipementiers. De la publication des données de carrosserie à la réception finale du moule, nous aborderons le processus de développement du moule et le contrôle du planning.

1. Publication du nombre de corps artisanaux

Le service de conception de la carrosserie publie le modèle numérique du produit, tandis que le service de développement technique effectue une pré-analyse du processus et une prévision des prix (données de comparaison des offres) à partir du modèle numérique du produit. Il utilise ensuite le modèle numérique du processus de la carrosserie pour mener les appels d'offres et l'analyse des moules. Le processus d'appel d'offres n'est pas détaillé ici. Voici un bref aperçu du développement et de la gestion des moules, depuis l'étalonnage (c'est-à-dire la détermination de l'usine de moulage).

2. Analyse de faisabilité du processus de fabrication des pièces de carrosserie (développeurs de moules et départements de développement technique)

Après avoir reçu le modèle numérique du processus de fabrication du corps, le développeur du moule analysera la faisabilité du processus pour chaque pièce. En principe, l'usine de moules est tenue d'effectuer une analyse CAE (c'est-à-dire une analyse de simulation de formabilité des pièces) sur toutes les pièces nouvellement développées.

Le rôle de l’analyse CAE :

Grâce à l’analyse CAE, nous pouvons observer de manière plus intuitive le processus de formage des pièces en tôle ;

Raccourcir le cycle de conception et d’analyse des moules ;

Prédire la possibilité de moisissures ;

Adoptez la conception d'optimisation, la limite maximale réduit la consommation de moules et d'acier, réduit le coût de production de fabrication ;

Identifier les risques potentiels des moules et des pièces avant la fabrication ;

Assurer la rationalité de la conception du moule, réduire le coût de conception ;

Grâce à l'analyse des problèmes potentiels des pièces, l'usine de moulage peut proposer en temps opportun des suggestions raisonnables de modifications de conception et promouvoir le travail de développement plus efficacement.

D'après les résultats de l'analyse CAE de l'usine de moulage, le département de développement peut exploiter pleinement l'expérience de la production et du débogage sur le terrain pour vérifier le bon fonctionnement des paramètres du processus et des compléments de dessin. Face aux risques de froissement ou de fissuration des pièces, le département de développement peut proposer des solutions rapides.

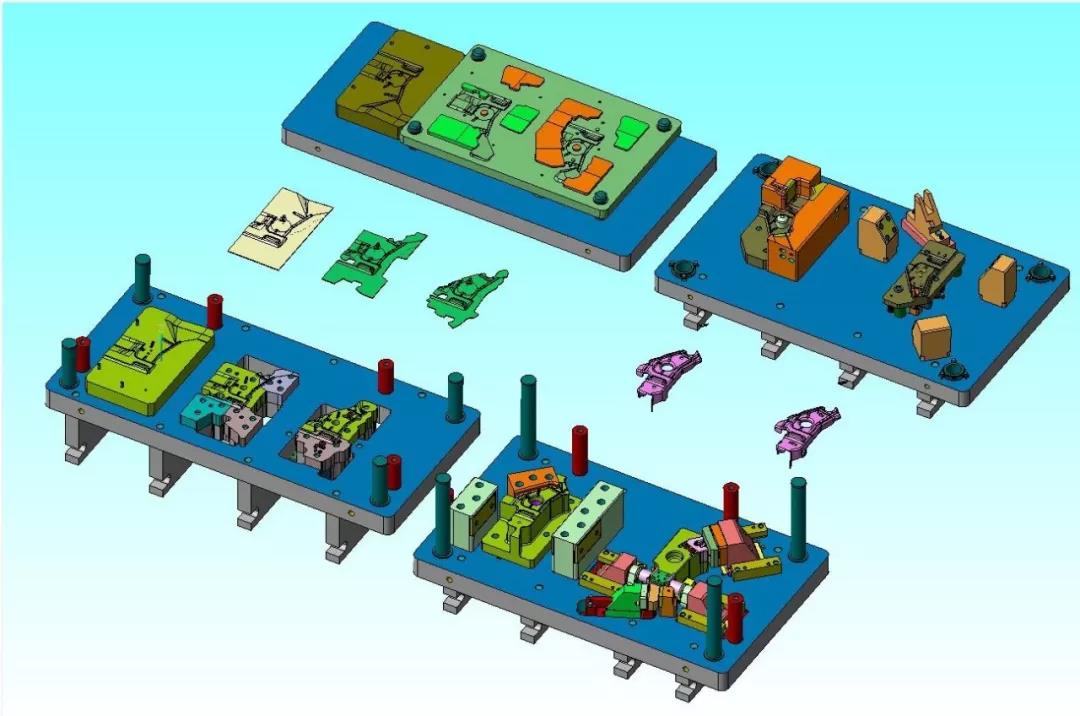

3. Conception et signature du diagramme DL

La conception du dessin DL du moule peut être réalisée après l'analyse CAE et peut être réalisée simultanément dans la plupart des cas.

La conception du diagramme DL est la disposition de la conception, l'analyse et la conception du processus d'emboutissage, également connue sous le nom d'organigramme du processus de moulage, comprenant : la taille de la feuille de pièces, la direction et l'angle d'emboutissage, la disposition du processus d'emboutissage, la direction d'alimentation, la distribution des couteaux à déchets et la direction du bord de coupe, la direction d'élimination des déchets, le trou CH, l'identification des pièces gauche et droite, l'étiquetage de chaque processus, etc.

Dans le même temps, le dessin DL doit également refléter l'équipement d'emboutissage du processus concerné, la hauteur de la matrice, le matériau de la matrice, la course de travail du serre-flan ou de la feuille, le mode de positionnement de la feuille, l'analyse de la pression du processus d'achèvement, etc.

Français La conception DL est terminée, en principe, dans l'usine de moules doit terminer l'audit interne, l'audit interne après l'achèvement du problème est corrigé peut être fourni au même département de développement, et la signature, la signature de la figure DL est critique, en tant que résultat direct de la conception tardive du moule, et a également une grande influence sur le cycle de développement ultérieur du moule, si la figure DL change plus tard, le cycle de développement et le coût seront causés par un gaspillage important, la rationalité du département de développement d'ingénierie principal vérifie le processus des pièces, l'exactitude des paramètres de la machine, la rationalité du processus du supplément, l'utilisation des matériaux, combinée à la commodité d'alimentation de la censure de la presse, etc.

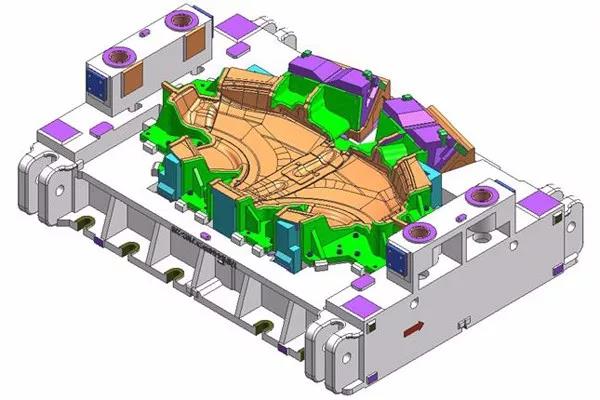

4. Concevoir et contresigner le dessin de la structure du moule

Ordre de contresignature du dessin de la structure du moule : contresignature du dessin du moule -- contresignature du moule de bridage en plastique -- contresignature du moule de découpe et de poinçonnage.

Le cycle de moulage et de traitement du moule étant complexe et difficile à compresser, la conception du dessin de la structure du moule est essentielle pour garantir l'avancement du projet. Il est donc essentiel d'anticiper au maximum la phase de conception du moule afin de réduire le délai de fabrication du moule suivant.

Le premier échantillonnage du moule est généralement un échantillon semi-manuel, seul le formage peut être requis, le reste de la découpe et du poinçonnage peut être effectué par découpe en ligne, de sorte que la conception du moule de type matrice d'emboutissage et bride en plastique doit être effectuée en premier, puis la conception du moule de type découpe et poinçonnage.

L'usine de moulage doit concevoir le plan de structure du moule conformément au plan DL. Une fois la conception terminée, elle doit d'abord être soumise à une revue interne. Une fois les problèmes corrigés, elle peut être revue et contresignée par le service de développement de l'usine de moteurs principale.

L'OEMD devrait se concentrer sur :

Fonction de mouleStabilité et résistance structurelles

Sécurité de la production de moules

Conformité des paramètres du moule avec la presse de production en série

Facilité de mise en service et de production

Cohérence des exigences matérielles et techniques des principales pièces du moule

Français Pour les problèmes trouvés dans l'examen, l'usine de moulage devrait être invitée à rectifier autant que possible. Une partie du problème peut avoir beaucoup moins d'influence sur la fonction du produit, mais peut affecter la commodité du travail, peut également réduire l'efficacité de la production, afin de saisir le temps et le calendrier, les changements de coopération de l'usine de moulage peuvent ne pas être trop, à ce moment, ont besoin des mêmes développeurs (ingénieurs) de motivation et de détermination, car dans la phase de conception, les changements, peu importe à quel point ils sont tardifs ou rapides (moulage) après le changement, la nécessité pour les concepteurs de l'usine de moulage de prendre du recul, plus du point de vue du département de production.

Certaines des questions controversées nécessitent une discussion objective entre plusieurs parties pour trouver la meilleure solution. Dans le processus d'examen des dessins de moules, le développement technique et le personnel technique doivent rester fermes et avoir une excellente expérience technique et de débogage sur site, ce qui peut réduire de nombreux problèmes à un stade ultérieur.

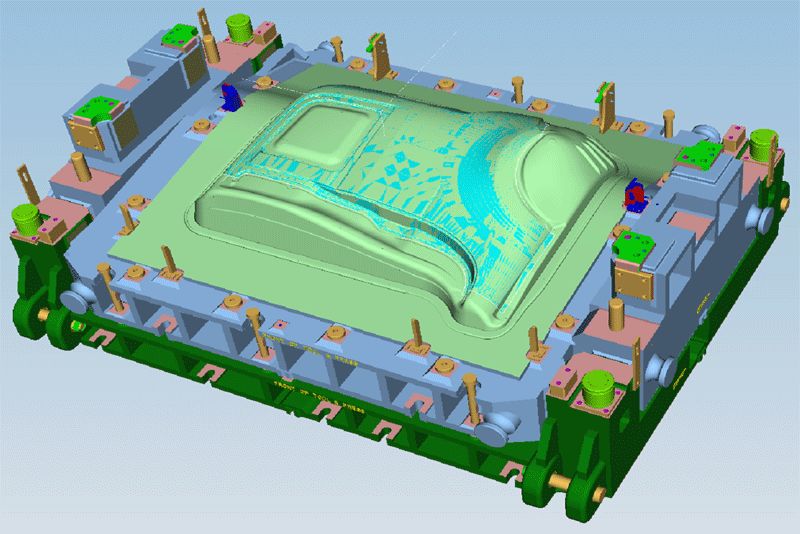

5. Émission du modèle numérique de moulage et révision et rectification du modèle solide en mousse (styromousse)

Après l'examen du plan de conception du moule, le type de mousse peut être fabriqué. Lors de la phase de moulage, l'équipe projet doit fournir les données de moulage afin de garantir la coulabilité du modèle solide. Ce modèle est un matériau formé de polystyrène expansé à haute température. L'usinage CNC est réalisé conformément au plan de conception du moule, en tenant compte de la tolérance de moulage appropriée (8 à 10 jours) et du taux de retrait de la mousse.

Le cycle de production du polystyrène dure généralement environ une semaine. Une fois la production terminée, une vérification sur site est nécessaire. Il s'agit tout d'abord de s'assurer de la cohérence avec le plan de structure du moule. Ensuite, il faut vérifier si les défauts constatés lors de la vérification du plan de structure du moule ont été corrigés ou s'ils n'ont pas été détectés lors de la vérification du plan de conception. La vérification du polystyrène est une étape indispensable à la fabrication du moule, car elle constitue la dernière étape de la modification de la structure du moule. Une fois la coulée terminée, la structure du moule est difficile à modifier.

6. Coulée en moule

Une fois la production de polystyrène rectifiée, elle peut être expédiée à la fonderie pour le moulage. Le processus spécifique ne sera pas détaillé ici. Le cycle de moulage du moule est de 15 à 20 jours. Parmi ces défauts, des inclusions de sable dans la pièce ne sont visibles qu'après le traitement.

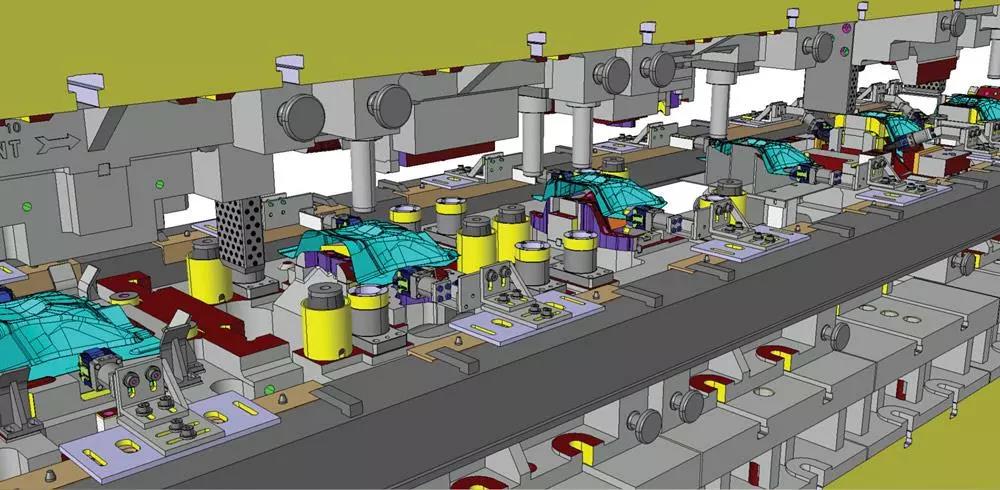

7. Libération du modèle numérique CN et usinage CN de ses moules

L'usinage CN peut être réalisé après la fin du moulage, à condition que les données CN soient validées. L'usine de moulage peut alors programmer le CN selon les données CN du produit, puis procéder à l'usinage CN du moule. L'usinage CN du moule peut être divisé en trois grandes étapes : usinage Long Xi, assemblage, semi-finition, finition, etc. L'usinage CN permet de détecter des défauts de moulage au sable ou des fissures. Un traitement thermique du moule après usinage est nécessaire pour atteindre la dureté requise. Le cycle d'usinage CN du moule est généralement de 20 à 25 jours. Face à la complexité du développement du projet, il est crucial de gérer le temps d'usinage CN de manière rationnelle. Les développeurs peuvent planifier les contrôles sur site et superviser l'usine de moulage afin d'élaborer un plan d'usinage adapté. Veillez à ne pas laisser la machine d'usinage CN inactive pour garantir son bon déroulement.

8. Ajustage du moule, processus de débogage et d'échantillonnage

L'étape d'ajustement de la matrice comprend : la base du moule, le serrage, les tests, l'échantillonnage, etc., après l'usinage NC du moule pour l'ajusteur ultérieur, il reste encore une certaine marge, le débogage du banc, la vérification principale de haut en bas, la recherche et le taux de moule, la recherche et le taux orientés, pour assurer l'emboutissage des emboutissages qualifiés, grâce au débogage du serrurier de matrice, peut identifier la qualité du moule, mais peut également déterminer la taille de la découpe, etc.

9. Pré-acceptation des moules

L'usine de moules dans le temps prévu pour terminer tout par elle-même et rendre le débogage du moule de broyeur qualifié, peut postuler au même développement pour la pré-acceptation, l'usine de moules doit fournir le rapport d'auto-vérification du moule et le taux qualifié de pièces d'emboutissage, comme le département de développement après avoir reçu la demande de pré-acceptation de l'usine de moules, organiser le personnel pour la pré-acceptation de l'usine de moules, principalement à partir de la qualité du moule d'emboutissage statique et dynamique trois aspects pour l'acceptation du moule, les tests dynamiques et statiques conformément aux normes, la qualité de surface des pièces d'emboutissage, la forme, la précision dimensionnelle et le test de rigidité sont divisés en trois aspects.

En principe, les problèmes détectés lors de la pré-réception doivent être emballés et expédiés une fois la rectification effectuée par l'usine de moulage. Cependant, si certains problèmes n'affectent pas la qualité de la production et que la rectification est facile, l'usine de moulage est autorisée à envoyer du personnel de montage sur le site de production pour une rectification continue, sous réserve d'une progression rapide.

10. Débogage du lieu de production et acceptation de la quantité de moules

En raison de la différence de machine-outil, de profil de moule et de différence de débit, afin de garantir la qualité du produit lors de l'acceptation de la précontrainte, il faut passer à la quantité d'origine nécessaire pour le débogage, après le premier tour de recherche générale sur le moule de dessin et le temps pendant 1 à 2 mois, et l'ensemble du cycle de débogage du moule pendant six mois ou plus, le processus de débogage de l'origine de la quantité de moule tourne toujours autour des aspects suivants :

Les pièces d'emboutissage doivent être serrées sur le dispositif de soudage pour vérifier la coordination de la matrice, de la pince, du dispositif et du dispositif de soudage ;

Assurer la précision des pièces d'emboutissage, les pièces d'emboutissage sont placées sur la jauge pour inspection, et le taux qualifié est généralement supérieur à 90 % ;

L'usine de moulage sera responsable de la rectification des problèmes constatés sur le montage des pièces d'emboutissage ou des problèmes ou défauts signalés lors du processus de débogage du soudage ;

Contrôle de conformité des éléments d'inspection dynamique et statique des moules ;

La fiabilité de la production continue de la matrice dans la presse de production de masse, c'est-à-dire que le taux de rebut de production continue doit être inférieur à 2 %

Le cycle de mise au point et de rectification du moule est relativement long. Une fois ces rectifications terminées et la production stable pendant trois mois, le service de développement technique peut mobiliser les utilisateurs du moule, le personnel de sécurité, les inspecteurs qualité et autres intervenants pour procéder à la réception finale du moule et signer le rapport de réception.

Après l'acceptation finale du moule, le développement du moule est considéré comme terminé par étapes. Cependant, tant que le moule n'est pas mis au rebut et que le cycle de vie du moule continue, le travail du département de développement technique ne se terminera jamais, mais sera transféré au département du système de production et des processus pour utilisation, gestion et maintenance. Un moule bien utilisé et entretenu peut prolonger la durée de vie, réduire le taux de rejet, améliorer l'efficacité de la production et apporter des avantages économiques considérables à l'entreprise.