1. Analyse du produit :

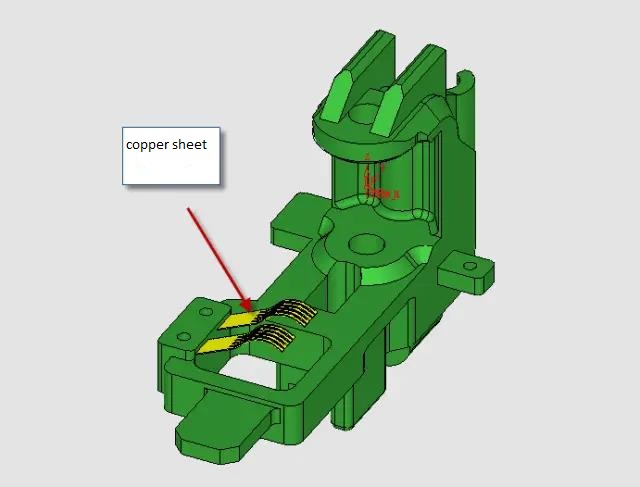

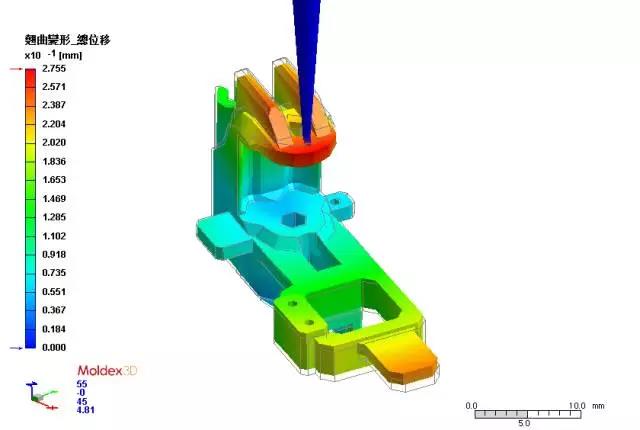

Ce cas est pour un support sur le capteur d'une voiture. L'exigence de précision est très élevée, le matériau utilisé est du POM, le produit est très compact, sa longueur maximale est de 38 mm, et l'insert métallique (feuille de cuivre) doit être inséré lors de la fabrication. moulage par injection , et la quantité de déformation est très faible, voir la figure ci-dessous.

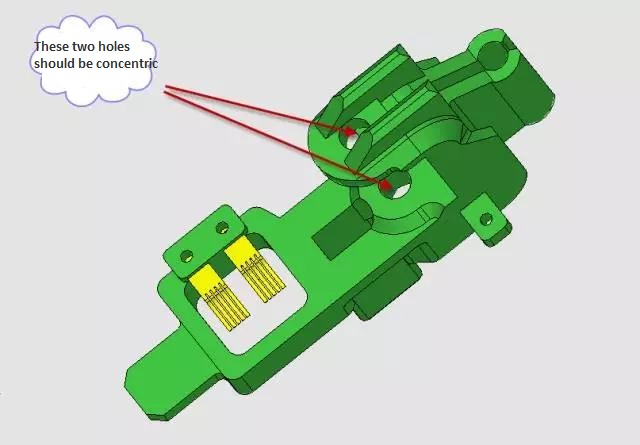

Les deux trous supérieur et inférieur de ce produit ne sont pas concentriques et sont inférieurs à 0,02 mm, car les produits POM sont sujets à la déformation. Par conséquent, afin de minimiser les contraintes internes des produits, l'emplacement du point en plastique sélectionné dans la conception du moule doit être pleinement pris en compte, ainsi que les deux trous supérieur et inférieur pour finaliser la conception après la traitement des moules , comme le montre la figure ci-dessous.

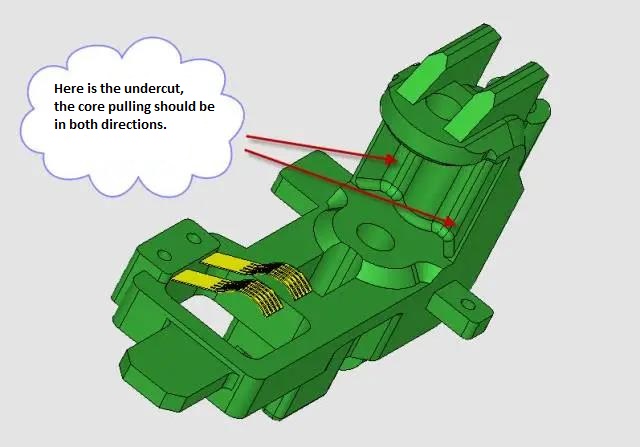

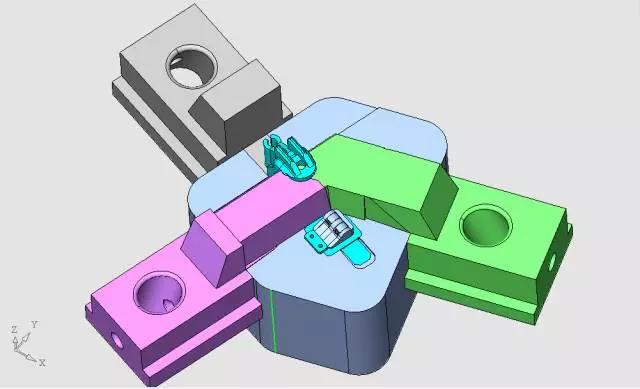

Dans l'espace intermédiaire des deux trous supérieur et inférieur est inversé, et pour tirer le noyau dans deux directions, il est possible de le sortir du moule, ce qui entraîne quelques difficultés dans la conception du curseur, voir la figure ci-dessous.

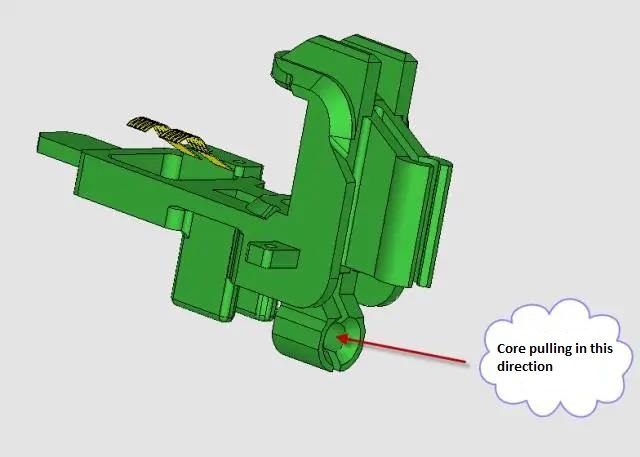

Cette direction doit également être tirée vers le bas, comme indiqué dans la figure ci-dessous.

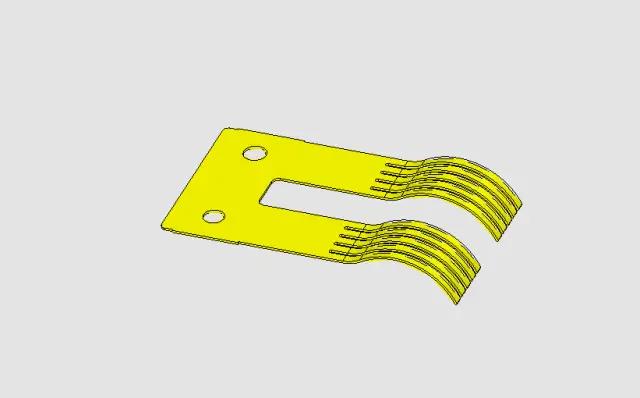

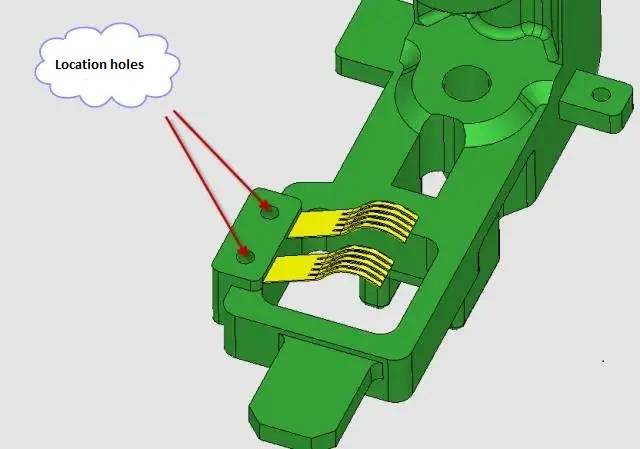

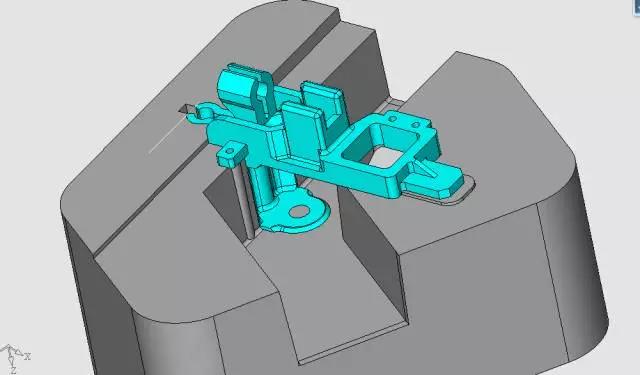

Dans le moulage par injection pour mettre un insert dans le moule mobile, l'insert est une feuille de cuivre très élastique, voir la figure ci-dessous.

Afin d'éviter que la feuille de cuivre ne soit déviée par le plastique lors du moulage par injection, deux petits trous sont percés sur la feuille de cuivre et le noyau correspondant est placé dans le moule pour le localiser, comme indiqué dans la figure ci-dessous.

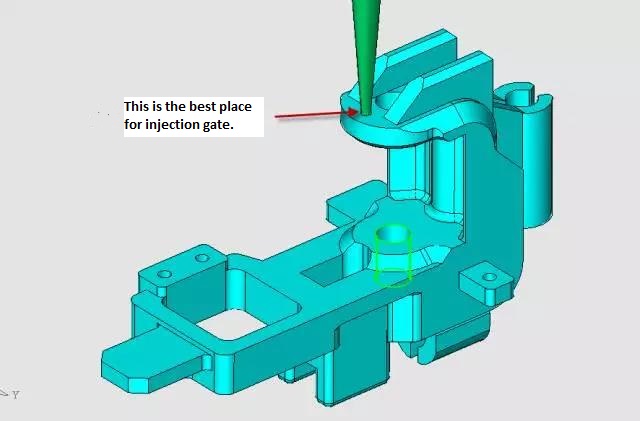

2. Conception de la porte :

Après analyse, afin de réduire la contrainte du produit et de réduire la déformation autant que possible, la meilleure position du point d'entrée du matériau plastique est ici, comme indiqué dans la figure ci-dessous.

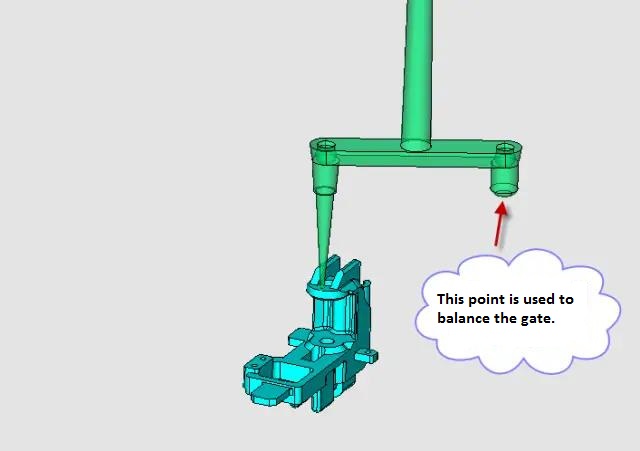

Nous avons pris la forme d’une porte à points, comme le montre la figure ci-dessous.

Le écoulement du moule L'analyse a été fournie par Moldex 3D, comme le montre la figure ci-dessous.

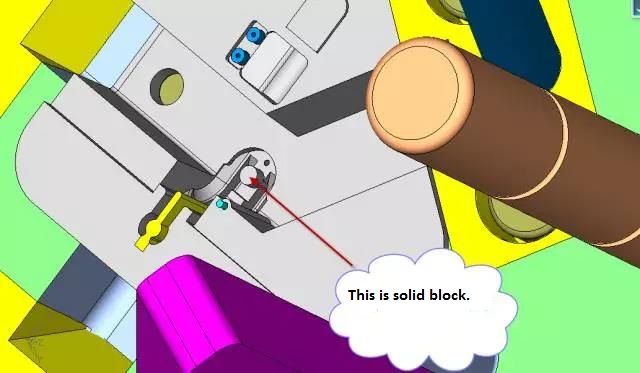

En raison de l'espace restreint, la porte que nous avons conçue interférait avec l'insert de matrice fixe, ce qui était très difficile à gérer. Nous avons donc supprimé l'insert de matrice fixe et utilisé le bloc plein pour former le noyau de la perforation de la matrice fixe, comme illustré ci-dessous.

Cela permet une position raisonnable pour la tige de traction de la porte, comme illustré dans la figure ci-dessous.

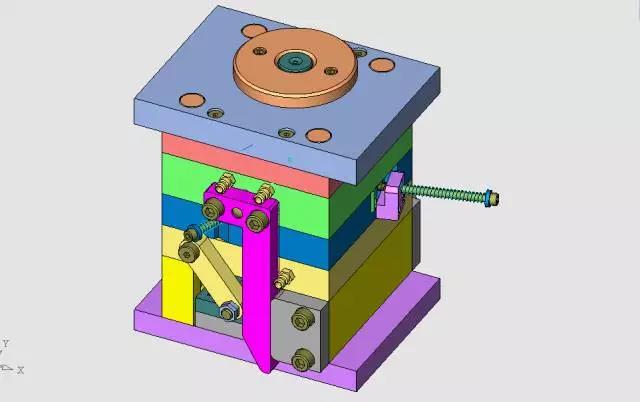

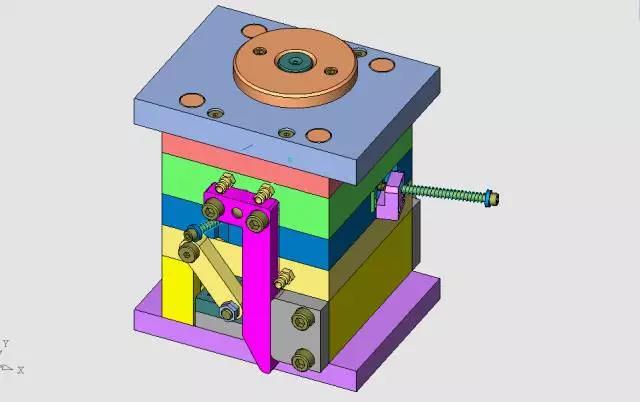

La structure globale du moule est une structure de petite buse simplifiée, et le premier dispositif de réinitialisation est adopté, comme illustré dans la figure ci-dessous.

3. Ligne de séparation :

L'insert central et les trois curseurs sont disposés de cette manière, comme illustré dans la figure ci-dessous.

Il s’agit de l’inverse du côté hiddencore, comme le montre la figure ci-dessous.

L'insert de cavité est conçu comme ceci, voir la figure ci-dessous.

4.La conception du curseur :

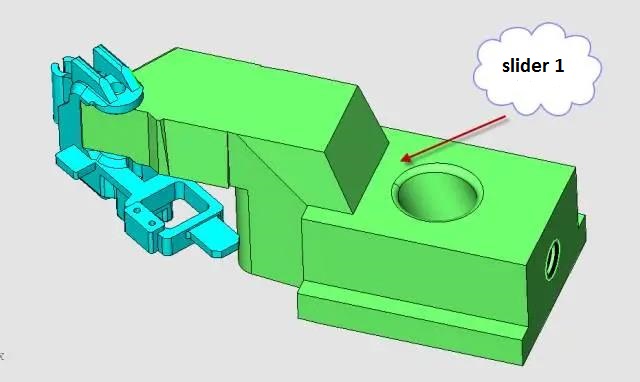

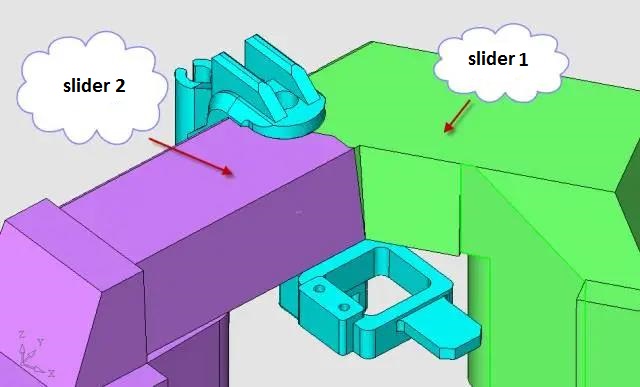

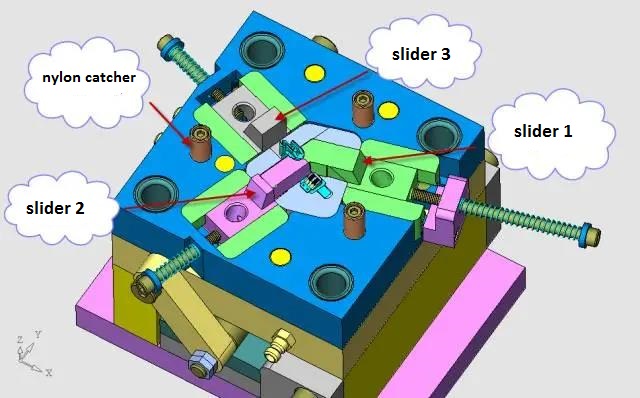

Ce moule semble simple, mais la conception du curseur est un peu complexe, car il faut gérer tous les aspects de la relation. Commencez par le curseur 1, comme illustré ci-dessous.

La relation entre le curseur 1 et le curseur 2 est illustrée dans la figure ci-dessous.

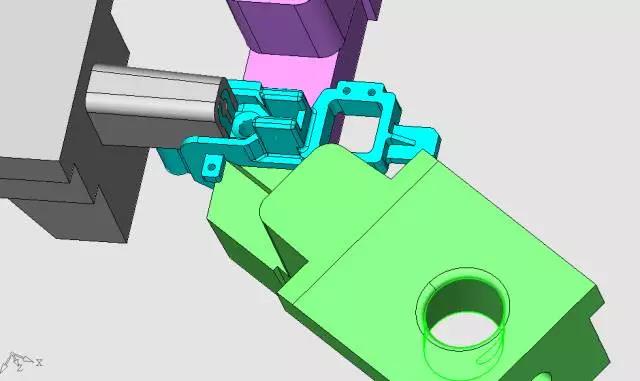

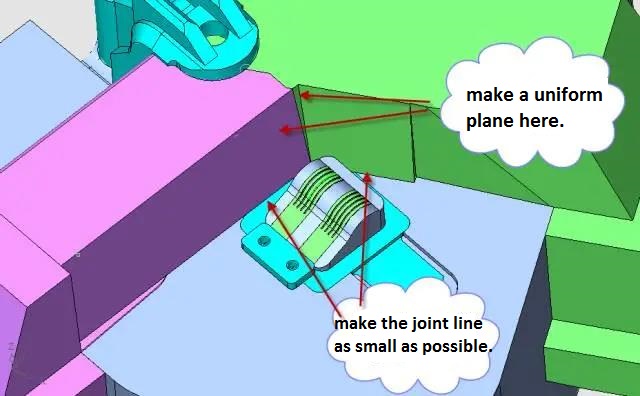

Les coulisseaux 1 et 2, dont la limite commune constitue la surface d'étanchéité, doivent être traités dans un plan uniforme et un angle de dépouille doit être respecté pour permettre l'insertion et la pénétration dans le moule fixe. La surface de contact doit être très précise afin que la ligne de joint à la surface du produit soit la plus petite possible, comme illustré ci-dessous.

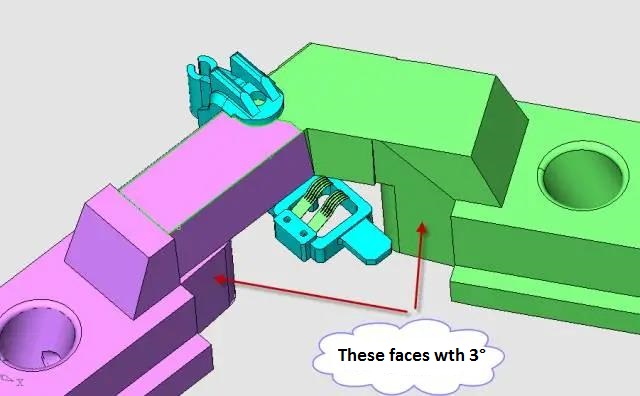

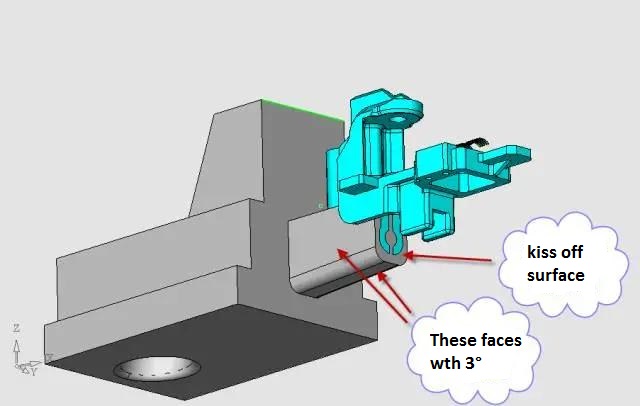

Toutes les surfaces d'accouplement où les curseurs sont insérés dans le noyau du moule doivent être inclinées dans le sens du mouvement pour éviter les rayures causées par le frottement entre les curseurs et le noyau du moule, comme illustré dans la figure ci-dessous.

Pour la conception du curseur 3, voir la figure ci-dessous.

La face d'extrémité du coulisseau 3 est en contact avec le noyau de moule mobile pour former une position d'étanchéité. La surface de contact du noyau de moule est inclinée de 3° dans le sens du mouvement, afin d'éviter toute rayure du coulisseau due aux frottements lors d'un travail prolongé.

5. La conception du côté fixe du moule (côté cavité) :

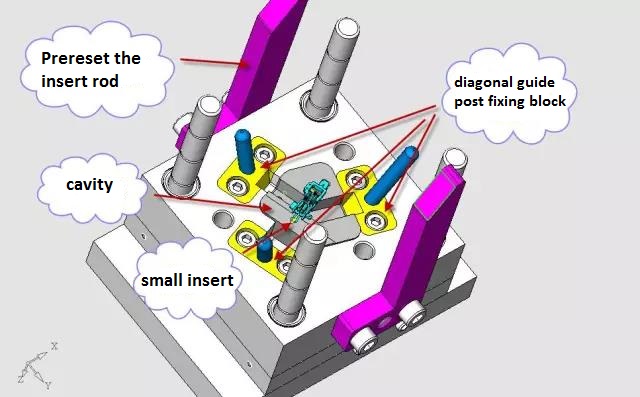

Le coulisseau est alimenté par la force exercée par la presse à injecter, qui ouvre le moule grâce à trois colonnes de guidage inclinées. La colonne est ensuite fixée sur le gabarit fixe à l'aide du bloc de fixation. Le côté matrice fixe est muni d'une tige d'insertion qui réinitialise la structure, comme illustré ci-dessous.

6. La conception du côté mobile du moule (côté noyau) :

La structure du moule est très compacte, utilisant le cadre de moule à petite buse simplifié standard 1515, voir la figure ci-dessous.

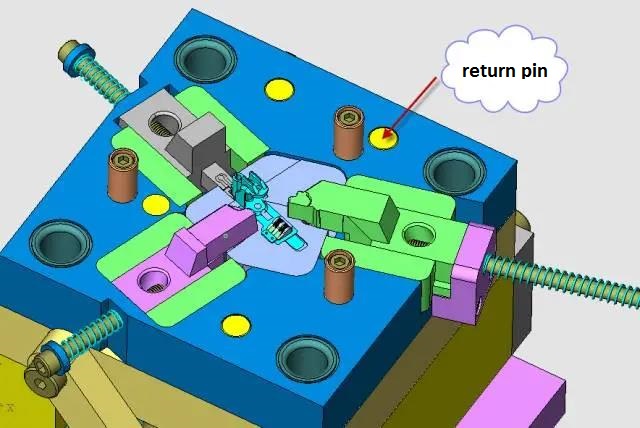

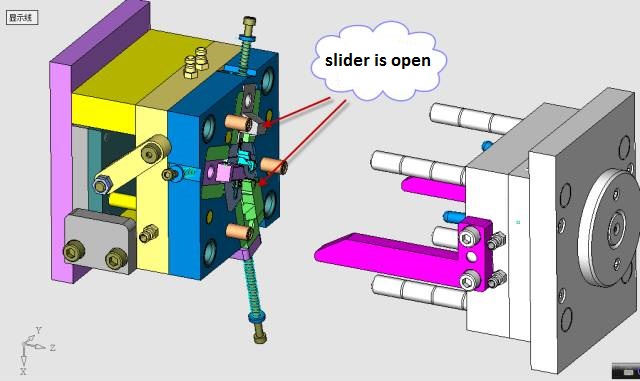

C'est le cas après l'ouverture du moule et avant l'éjection, comme le montre la figure ci-dessous.

La force de traction du portail dépend des trois clous de traction en nylon illustrés ci-dessus. Afin d'équilibrer la force de réarmement, la position de la tige de réarmement est également soigneusement étudiée.

7. Conception du mécanisme d'éjection

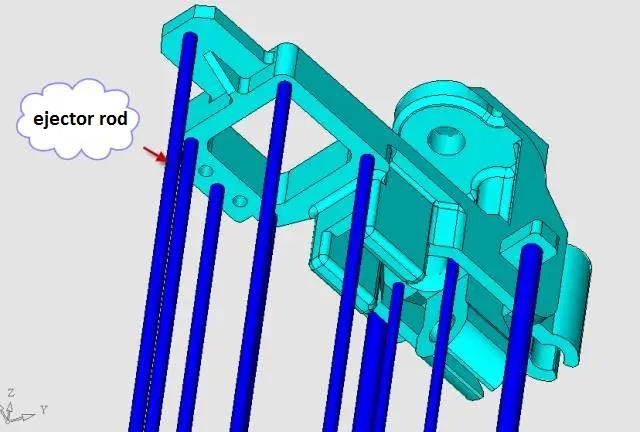

Afin de réduire les contraintes internes du produit et de minimiser sa déformation, nous avons utilisé davantage de tiges de poussée, afin d'équilibrer la force exercée sur chaque pièce. Au total, 10 axes ont été utilisés, un nombre rare pour un produit aussi compact, comme le montre la figure ci-dessous.

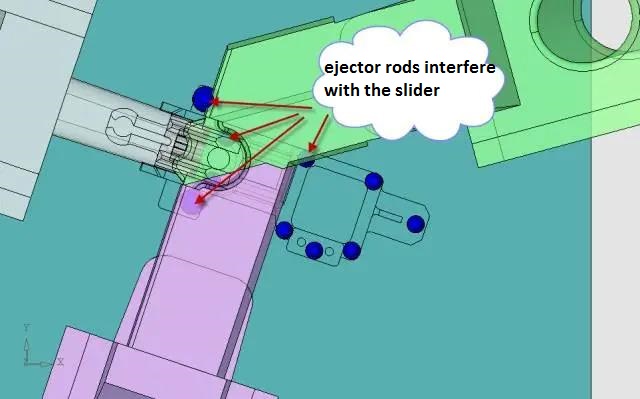

Étant donné que cinq des tiges d'éjection interfèrent avec le curseur, la structure de réinitialisation doit être définie en premier, comme illustré dans la figure ci-dessous.

8. Première conception du mécanisme de réinitialisation

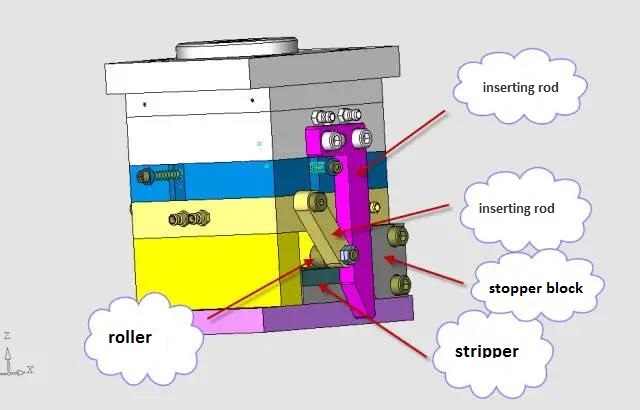

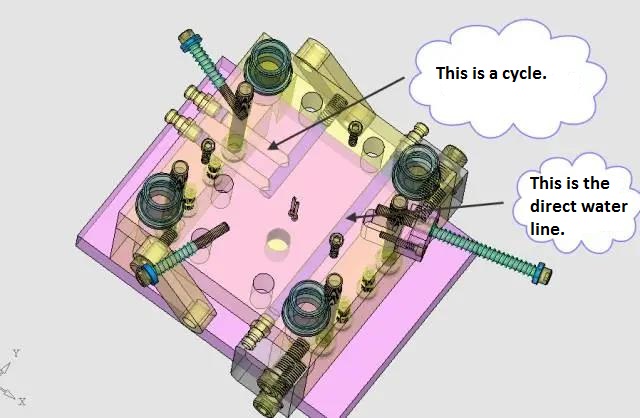

Permettez-moi maintenant de vous présenter l’un des mécanismes de pré-réinitialisation les plus courants, comme illustré dans la figure ci-dessous.

Le mécanisme de pré-réinitialisation est composé de quatre grandes pièces : la tige d'insertion, la tige pendulaire, le rouleau et le bloc. Lors de l'ouverture du moule, le pilier de guidage oblique retire l'ensemble du coulisseau, comme illustré ci-dessous.

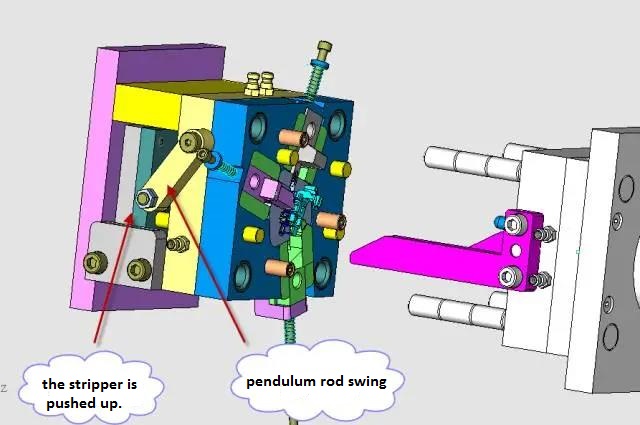

La tige d'insertion étant retirée, la tige pivotante peut pivoter. Lorsque la colonne supérieure de la presse à injecter pousse la plaque de poussée, la tige pivotante pivote le long de l'axe de la broche (ici de 15 degrés) sous l'action du rouleau, comme illustré sur la figure ci-dessous.

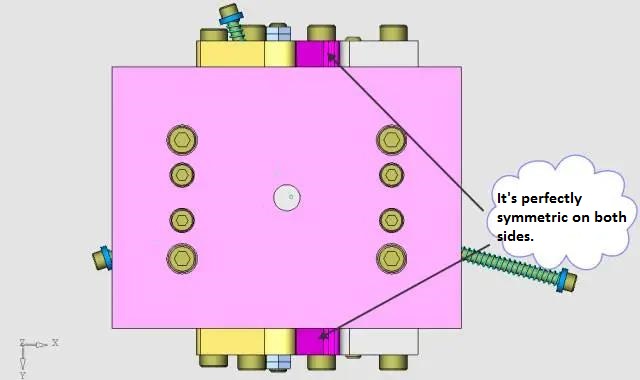

Le mécanisme de pré-réinitialisation est complètement symétrique des deux côtés du moule, comme illustré dans la figure ci-dessous.

9. Conception des lignes de refroidissement

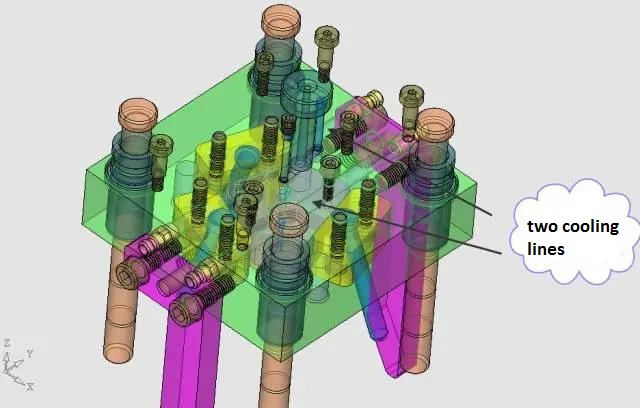

Étant donné la taille relativement réduite du produit et l'espace d'injection nécessaire à l'insertion des inserts (cuivre), le cycle d'injection est relativement long et la ligne de refroidissement du moule est donc peu exigeante. Nous avons donc adopté une conception simplifiée. Le noyau du moule étant relativement petit, l'eau provient directement du gabarit. Le moule fixe est équipé de deux circuits d'eau droits, comme illustré sur la figure ci-dessous.

Il en va de même pour le côté mobile, comme le montre la figure ci-dessous.

Le point clé de la conception de ce moule est la disposition de la limite du curseur 1 et du curseur 2 et le choix de la position du point d'injection.

Que pensez-vous de ce moule de précision pour support de capteur automobile ? N'hésitez pas à partager vos commentaires.